协作机器人系统的安全性

即便是在生产流程中无需人员进入的工业机器人应用,操作人员也必须进入机器人的工作空间执行例如维护作业。在此类应用

中,工作空间必须封闭隔离,同时入口门已闭锁。锁定装置必须确保操作人员进入危险区域时,关闭致危的机器人功能。只要尚有人

员在此危险区域内逗留或者入口门打开,则必须保持这一状态。

间歇协作

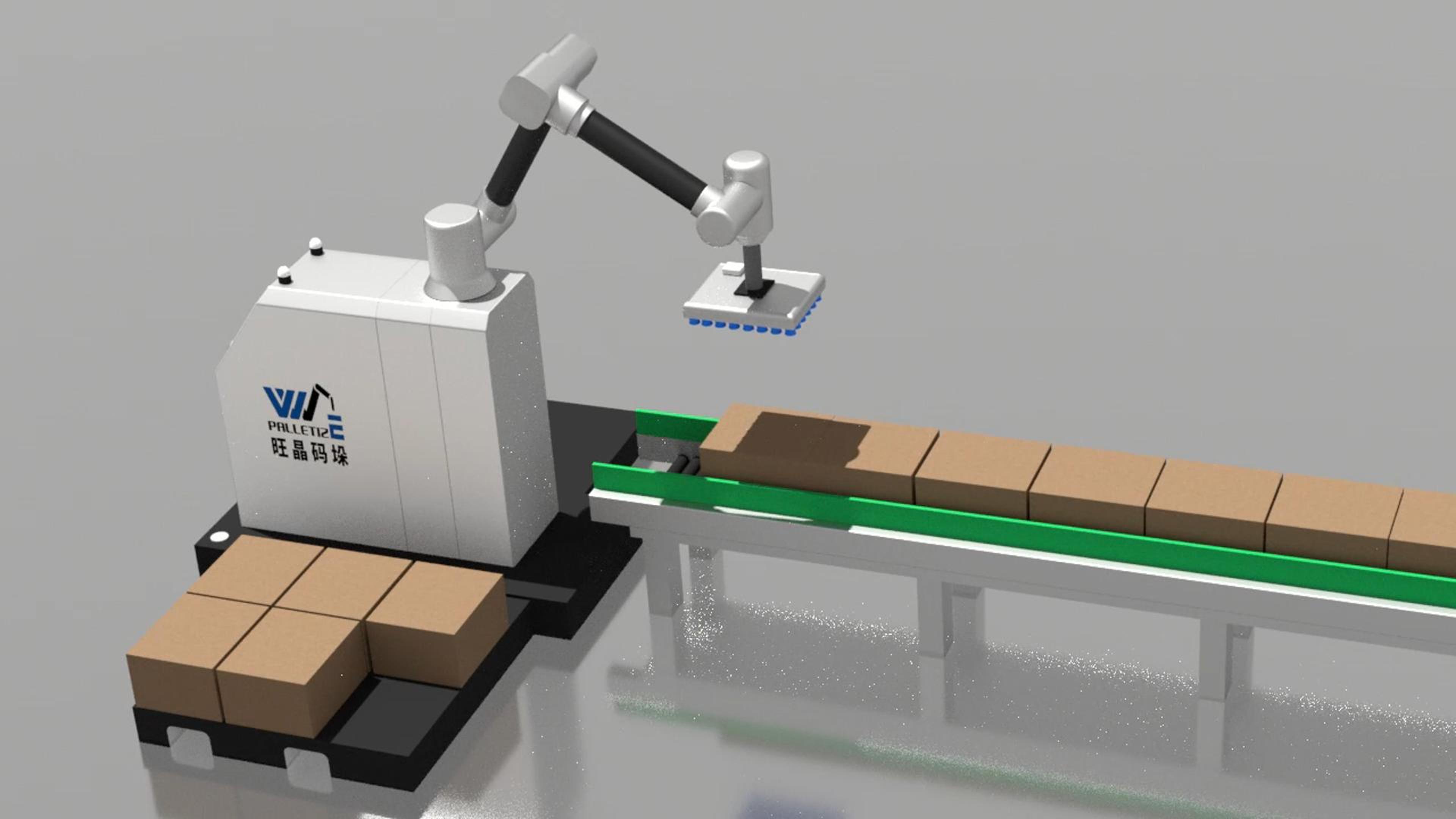

工业机器人在操作人员为机器人工作站装卸货的工序中得到广泛应用。在此类合作应用场景中,操作人员和机器人在不同时间执

行同一工作范围中所需的工序。此时同样需要技术性防护措施。对于装货/卸货应用,使用安全光幕和安全激光扫描仪等光电防护

设备是更佳选择。

密切协作

与此相反,在特定应用中,人与机器人必须在同一工作空间中同时交互。在这种所谓的协作场景中,机器人的力量、速度和运动轨迹

必须受到限制。为了降低风险,可以采用固有的防护措施(如有),或者采用额外的措施,例如通过驱动装置的性能或系统控制器的

安全相关部件来限制扭矩。此外,必须根据实际风险程度监测与控制力量、速度和运动轨迹。该风险程度也取决于人与机器人之间

的距离。该任务需要可靠的安全传感器来检测人员或确定其速度和到危险区域的距离。从根本上而言,这些传感器必须克服与协

作技术开发相关的未来挑战。

安全协作机器人应用的标准和要求

ISO 10218 第 2 部分中描述的机器人系统包括工业机器人、其末端激励元件和任何机器部件、设备、装置、帮助机器人执行其任务

的外部辅助轴和传感器。

基本要求

协作应用的设计有一些基本要求。

• 协作区域必须满足以下要求:

1.其设计必须使操作人员能够轻松安全地执行任务,而不会因工作范围内的附加设备或其他机器而产生其他危险。

2. 不得有割伤、挤伤或刺伤的风险,也不得有无法通过减小机器人系统的速度、力量或性能而降低的任何其他风险,例如灼热表

面、承压部件。当然,这也适用于相应的夹持装置(工具)和工件。

• 机器人的工作空间必须提供到相邻可进入区域的最小距离,在这些区域存在挤伤或夹伤危险。如果无法实现这一点,必须使用

附加防护设备。

• 应尽可能提供安全的轴限制,以限制机器人在空间内的自由移动,从而降低人身伤害的风险。

风险评估

从标准工业机器人到专为协作运行开发的机器人(协作型机器人,也称为“Cobot”),现今的市场提供各种机器人类型。如果将机器

人整合到系统中(带有末端激励元件等),则必须对整个机器人系统(整台机器)进行风险评估。从中得出的风险降低措施应确保安

全的协作运行。即使相应的机器人已经具有降低风险的建设性措施,也有必要采取这种措施。

风险降低

协作型机器人通常使用的固有防护措施主要包括:

• 例如通过确定驱动装置的尺寸来限制最大允许的力或扭矩

• 对机器人表面进行相应设计,以减少压力作用或传递的碰撞力(例如圆形机器人表面、吸收能量的软垫)

然而,这种固有防护措施的效果可能受到协作工作区域内机器人工具、夹持装置、工件或其他机器的设计的重大影响。

可为此采用其他防护措施:

• 通过控制系统的安全相关部件限制性能(扭矩)、力量或速度

• 使用压力敏感型防护设备 (PSPE) 或电敏防护设备 (BWS) 来停止或反转机器人运动

结论

在未来,人类和机器人将在需要极大灵活性的自动化应用中更紧密地协作。